陶瓷挤出机

一、商品名称:ZJUPE/B4C(陶瓷)正位移双推压成型机组

l 改变了传统UPE挤出机固体输送为“摩擦拖曳输送”的机理。

l 建立在正位移输送机理上,可实现对高粘度、低摩擦系数物料的稳定输送挤出,挤出机的输送能力显著提高。

l 物料在输送过程中,避免了固体塞受到强烈的层间剪切和内部滑移,导致固体输送段的比能耗减小。

l 沿轴向为正向压力系统,挤出制品时压力波动小,挤出稳定,制品质量高。

l 实现进料连续稳定,不打滑,不抱轴,塑化质量优良。

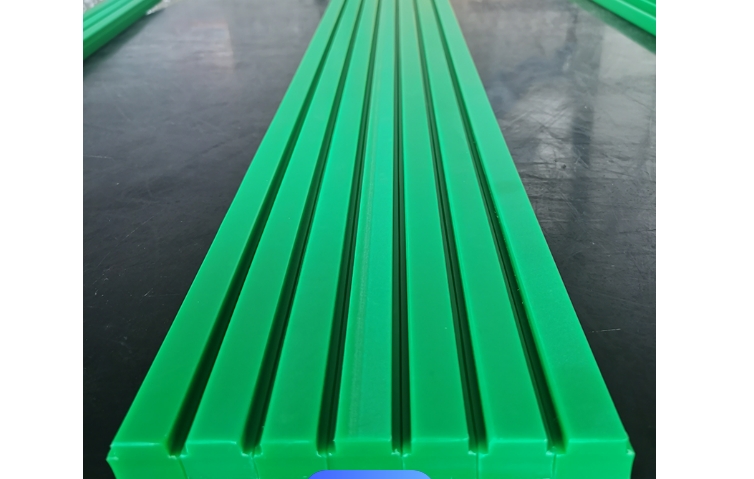

本机组挤出板材的特点:

l 板材在长度方向2400mm、宽度方向1220mm的厚度误差±0.1,不平整度小于0.5mm,板材平整无任何无扭曲现象,表面及二侧光滑,宽度误差±0.5mm。

l 本机组实现了在整个挤出过程中的不改变分子链的取向,确保加注原料前后的分子量及性能在挤出过程中不受影响。

(一)设备基本参数

1、本机组可生产规格:板材:宽度1220m,厚度15-25mm

2、适用原料:UPE、Lead(铅粉)、B4C(碳化硼)三种以上材料共挤。

3、最大挤出量:115kg/h

4、整机容量:155KW

(二)挤出机组配置

1、挤出机数量二台

(1)主机:

①挤出形式:引入国际最先进的变螺距,逆向导流技术。

②机筒直径:150mm

③机筒加热方式:环状高功率陶瓷加热(或电磁加热)器,9区自动恒温带高转速冷却风机。

④减速机:特制螺旋齿轮式,高强度硬齿面,采用浸油润滑为主,附加喷淋润滑方式。

⑤料斗:不锈钢筒体配全自动真空吸粉机

(2)计量预热挤出机:

①挤出形式:压力式

②机筒加热:环状型

③机筒加热方式:环状高功率陶瓷加热(或电磁加热)器,3区自动恒温带高转速冷却风机。

④减速机:特制螺旋齿轮式,高强度硬齿面,采用浸油润滑为主,附加喷淋润滑方式。

⑤料斗:不锈钢筒体配全自动真空吸粉机

(三)模头部分

1、模头形式:积木式板材专用模头

2、厚度可调范围:(1)15-25mm

3、温度控制:20区自动恒温控制

4、辅助设备:模温机。

(四)成型部分

1、成型:采用夹层流道,单进单出系统。

2、冷却:采用夹层流道,单进单出系统。

3、导辊:

①ø100×1300mm

②辊面采用氟橡胶材料。

③采用进口品牌轴承。

(五)阻尼部分

1、阻尼主电机功率:7.5KW变频电机1台,配安川变频器。

2、阻尼升降机构:采用电机驱动减速箱,电机功率5.5KW,螺旋升降器2台。

3、机架采用优质钢板焊接。

4、阻尼方式:采用8轨双层硅胶链

(六)冷却

1、15匹冷却机及与之匹配的管路。

2、风幕装置:1套

3、带前后移动机构:采用电机驱动减速箱电机。

(七)切割装置:

直线驱动器作为切割的执行机构

液压缓冲器限制切割行程

(八)控制系统组成方案

温控部分

1、挤出机组的温控部分包含了32路温度采样点,选用进口品牌的温控模块温度传感器,采用当前实际温度反馈回温控模块、控制模块的输出状态,可高精度控制温度。

2、压力系统与主机联锁,电流与主机联锁,确保主机的安全运行。

3、挤出机组的操作系统可以方便地进行单元操作,可对监控的对象进行参数的设定、修改、查询,包括挤出机的转速、电流,生产的线速度,温度控制点的实际采样值、温度设定值。

4、整机实现效果:

能将需方提供的铅粉、碳化硼、超高分子量聚乙烯粉末,完成该产品从原料至切割过程自动化生产所需的所有要素。

(九)整机价格:面议

Leave a comment